導航

微信

頂部

發布時間:2024-07-16 閱讀: 來源:管理員

PCB(印制電路板)生產加工是一個精密且多步驟的過程,涉及設計、材料選擇、制版、蝕刻、組裝等多個環節。以下是PCB生產過程中常見的缺陷原因及有效的應對策略,由深圳宏力捷電子為您詳細解讀。

1. 設計缺陷

原因:

設計階段的疏忽可能導致布線過于密集、間距過小、熱管理不當或信號完整性問題等。

應對策略:

- 使用專業PCB設計軟件:進行電氣規則檢查(ERC)和設計規則檢查(DRC),確保設計符合制造標準。

- 優化布線布局:考慮信號完整性和電源分布,避免交叉干擾。

- 熱模擬分析:確保良好的散熱設計,避免過熱問題。

2. 材料質量問題

原因:

低質量的基材、銅箔或油墨等原材料可能導致PCB性能不穩定、耐熱性差或壽命縮短。

應對策略:

- 選擇信譽良好的供應商:確保所有材料符合行業標準和項目需求。

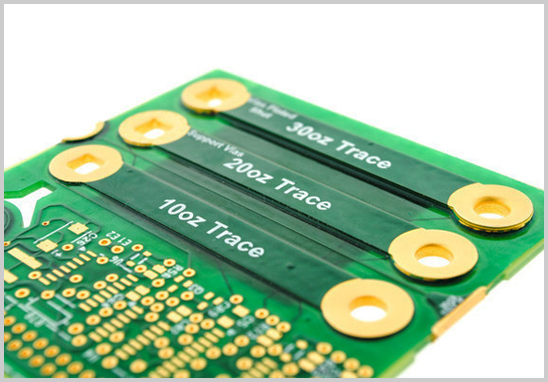

- 進行入廠檢驗:對關鍵原材料進行如銅厚測量、基板耐熱測試等檢查。

3. 制版與曝光缺陷

原因:

制版過程中的對位不準、曝光不足或過度都會影響電路圖案的精度和清晰度。

應對策略:

- 采用高精度曝光設備:并定期校準設備以確保對位精確。

- 控制曝光時間和光照強度:根據材料特性和設計要求調整曝光參數。

4. 蝕刻不均

原因:

蝕刻過程中藥水濃度、溫度、時間控制不當,導致銅層去除不均勻。

應對策略:

- 嚴格的化學蝕刻工藝控制:包括藥水配比、溫度監控和定時更換。

- 使用自動控制系統:確保蝕刻過程的一致性和重復性。

5. 鍍層缺陷

原因:

鍍金、鍍錫等表面處理過程中可能出現鍍層不均、起泡或剝落等問題。

應對策略:

- 徹底清潔PCB表面:去除油污和氧化物。

- 嚴格控制電鍍液成分和操作條件:如電流密度、溫度和時間。

- 鍍層厚度和附著力檢測:確保鍍層質量。

6. 組裝缺陷

原因:

元器件貼裝錯誤、焊接不良(如冷焊、橋接)等,影響電路功能和可靠性。

應對策略:

- 使用自動化裝配和焊接設備:提高精度和一致性。

- 執行AOI(自動光學檢測)和X-ray檢測:及時發現并糾正組裝錯誤。

- 合理設置焊接工藝參數:如回流焊、波峰焊,確保符合元器件要求。

總結

PCB生產加工是一個高度精細和復雜的工程,任何環節的微小失誤都可能影響最終產品的性能和穩定性。通過嚴格的質量控制流程、采用高質量材料、優化生產工藝以及應用先進的檢測技術,可以有效識別并解決上述缺陷問題,確保PCB板的高質量輸出。隨著技術的進步,智能化、自動化生產將更加普及,為提升PCB制造的效率和品質提供強有力的支持。

深圳宏力捷電子是一家專業的PCB制板廠家,專注于單雙面PCB電路板、多層線路板快速打樣與中小批量制造。宏力捷電子提供1-14層PCB打樣、阻抗板、HDI、厚銅、電金、樹脂塞孔等特殊工藝PCB板的打樣和批量生產服務,致力于為客戶提供高質量、高可靠性的PCB產品。

獲取報價