導(dǎo)航

微信

頂部

發(fā)布時間:2025-02-06 閱讀: 來源:管理員

在PCBA加工中,工藝流程的安排直接關(guān)系到產(chǎn)品的加工精度、生產(chǎn)效率和整體質(zhì)量。業(yè)內(nèi)常見的兩種做法是“先貼片后分板”和“先分板后貼片”。作為擁有20余年P(guān)CBA加工經(jīng)驗的專業(yè)PCBA代工廠,深圳宏力捷電子始終致力于為客戶提供最優(yōu)工藝方案。本文將從工藝流程、優(yōu)缺點、適用場景等方面詳細(xì)解析這兩種方案,并為您提供專業(yè)建議。

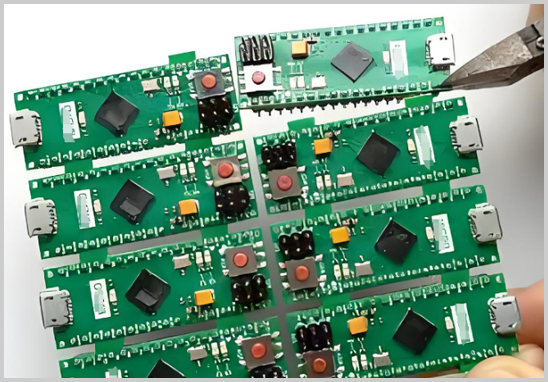

PCBA加工通常包括PCB設(shè)計、制板、錫膏印刷、SMT貼片、回流焊接、DIP插件、分板、測試等關(guān)鍵環(huán)節(jié)。由于SMT貼片是整板作業(yè)時對元器件定位精度要求極高,因此,如何保持PCB平整性以及如何提高生產(chǎn)效率成為工藝選擇的重要依據(jù)。

- 優(yōu)點

1. 平整度保障

在整塊拼板上進(jìn)行貼片,整個板面保持較高平整性,能夠有效提高貼片機(jī)的定位精度,確保每個元器件準(zhǔn)確無誤地貼裝在焊盤上,從而降低貼裝誤差。

2. 生產(chǎn)效率高

采用連板設(shè)計,整板一次完成所有貼片及回流焊接工序后,再進(jìn)行統(tǒng)一分板,既減少了搬運次數(shù),又大幅提高了生產(chǎn)線的整體效率,適合大批量生產(chǎn)。

3. 降低元器件損傷風(fēng)險

整板貼片后,PCB在后續(xù)回流焊工序中承受較為均勻的熱應(yīng)力,分板時再統(tǒng)一切割能有效避免單獨板材因處理不當(dāng)導(dǎo)致的元器件損傷。

- 缺點

1. 拼板設(shè)計要求高

整板設(shè)計需要合理規(guī)劃切割線和留邊區(qū)域,確保分板后每塊PCB尺寸合格,同時在分板工序中可能產(chǎn)生邊緣毛刺,需要進(jìn)行后續(xù)修整。

2. 設(shè)備投入成本較高

大尺寸拼板及分板設(shè)備對設(shè)備要求較高,對生產(chǎn)線自動化水平提出更高要求。

- 優(yōu)點

1. 工藝靈活性強(qiáng)

對于小批量、多品種生產(chǎn),先分板后貼片可以根據(jù)不同PCB的特性單獨調(diào)整貼片參數(shù),滿足多樣化產(chǎn)品的個性化需求。

2. 設(shè)備要求相對降低

單獨板材貼片對設(shè)備拼板定位的依賴降低,適合中小型企業(yè)及實驗室樣品生產(chǎn)。

- 缺點

1. 平整度難以保證

分板后的PCB由于切割和搬運可能出現(xiàn)局部翹曲或邊緣不平,直接影響自動貼片機(jī)的抓取和貼裝精度,進(jìn)而影響焊接質(zhì)量。

2. 工序繁瑣

分板后每塊PCB需單獨處理,增加了生產(chǎn)環(huán)節(jié)和搬運風(fēng)險,容易導(dǎo)致產(chǎn)品返修率上升。

選擇先貼片后分板還是先分板后貼片,主要取決于以下幾點:

- 生產(chǎn)批量:大批量生產(chǎn)、連板設(shè)計建議采用先貼片后分板;而小批量、多樣化產(chǎn)品則可選擇先分板后貼片。

- PCB設(shè)計要求:高精度、密集布局的PCB更適合保持整板平整后再分板;若PCB結(jié)構(gòu)簡單、尺寸獨立,先分板后貼片也可行。

- 設(shè)備條件:現(xiàn)代化自動生產(chǎn)線傾向于先貼片后分板,利用高精度設(shè)備確保整體工藝穩(wěn)定;設(shè)備較為簡單時,則可能選擇先分板后貼片以降低投入成本。

作為擁有20余年P(guān)CBA加工經(jīng)驗的專業(yè)代工廠,深圳宏力捷電子已建立完善的PCBA生產(chǎn)體系。我們工廠配備多條SMT生產(chǎn)線和DIP插件生產(chǎn)線,從PCB設(shè)計、制板、元器件采購、SMT貼片、回流焊接、分板、測試到最終組裝、交付成品,均能提供一站式高效服務(wù)。無論您的項目需要大批量標(biāo)準(zhǔn)生產(chǎn),還是小批量定制加工,我們都能依據(jù)產(chǎn)品特性和生產(chǎn)需求,推薦最佳工藝流程,確保產(chǎn)品質(zhì)量和生產(chǎn)效率雙重達(dá)標(biāo)。

選擇深圳宏力捷電子,就是選擇高精度、高效率和優(yōu)質(zhì)服務(wù)。我們憑借豐富的生產(chǎn)經(jīng)驗和嚴(yán)格的品質(zhì)管理體系,始終致力于為客戶提供最具競爭力的PCBA代工代料解決方案。如果您有PCBA加工需求,歡迎隨時聯(lián)系我們,共同探討最適合您產(chǎn)品的工藝方案,攜手打造市場競爭新優(yōu)勢!

獲取報價