導航

微信

頂部

發布時間:2024-07-18 閱讀: 來源:管理員

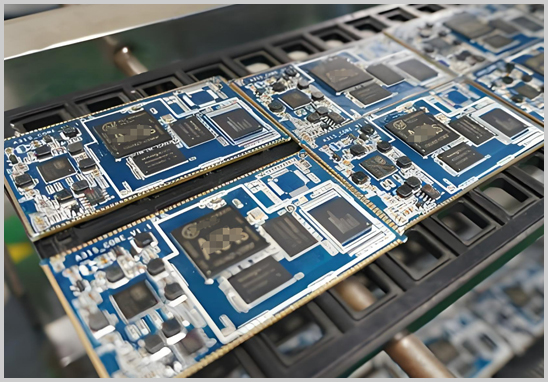

SMT,即表面貼裝技術,是一種將電子元器件直接貼裝到印刷電路板(PCB)表面,并通過回流焊等方式實現電氣連接的技術。與傳統的DIP(雙列直插封裝技術)相比,SMT具有體積小、重量輕、組裝密度高、可靠性好等優點,已成為現代電子設備制造的主流技術。

在進行SMT加工樣品驗收時,確保檢驗環境符合標準是至關重要的。一般來說,驗收環境應控制在溫度25±3℃、濕度40-70%RH的范圍內。同時,檢驗應在距40W日光燈(或等效光源)1米之內進行,被檢產品距檢驗員約30厘米,以確保外觀判定的準確性。

1. 抽樣水準

抽樣檢驗是確保產品質量的重要手段。根據GB/T2828.1-2003標準,通常執行II級檢驗一次抽樣方案,AQL值設定為CR:0(致命缺陷)、MAJ:0.25(主要缺陷)、MIN:0.65(次要缺陷)。這一標準能夠平衡檢驗效率與質量控制,確保樣品質量的全面評估。

2. 檢驗設備與工具

驗收過程中,常用的檢驗設備包括BOM清單(物料清單)、放大鏡、塞尺、貼片位置圖等。這些工具能夠幫助檢驗員準確識別元器件的型號、位置、極性等信息,以及焊接質量等關鍵指標。

1. 元件極性

- 允收標準:元件上的極性點(如白色絲印)與PCB板上的二極管絲印方向一致。這是確保電路功能正常的基礎。

- 拒收狀況:極性點方向不一致,如元件極性標記與PCB板標記相反,將直接導致電路故障。

2. 錫量控制

- 允收標準:焊點高度可超出PAD或延伸至可焊端的端帽金屬鍍層頂部,但不能接觸元件體。適度的錫量能夠確保焊接的牢固性和電氣連接的可靠性。

- 拒收狀況:焊錫接觸到元件體頂部,或有暴露存積電氣材質的情況。此外,片式元件反白數量超過規定(如每Pcs板只允許一個≤0402的元件反白),也應視為拒收。

3. 空焊與少焊

- 允收標準:元件引腳與PAD之間焊接點濕潤飽滿,無翹起現象。良好的焊接狀態能夠確保電路的穩定性和可靠性。

- 拒收狀況:焊接點濕潤度不足,如焊錫球上的焊錫膏回流不完全,錫的外觀呈現暗色及不規則,或焊錫膏有未完全熔解的錫粉。此外,BOM清單要求貼裝的元件未貼裝,或不需要貼裝的元件被誤貼,均屬拒收范疇。

4. 損件與錯位

- 允收標準:對于輕微損傷,如邊緣剝落小于元件寬度或厚度的25%,末端頂部金屬鍍層缺失最大為50%(各末端),可視為允收。這些損傷在不影響功能性的前提下,可以接受。

- 拒收狀況:任何暴露點擊的裂縫或缺口,玻璃元件體上的裂縫、刻痕,以及電阻材質的缺口等,均屬拒收范疇。此外,元件引腳偏移超出焊點寬度的1/3,也應視為拒收。

5. 其他關鍵指標

- 焊接質量:焊點應光滑、無氣孔、無裂紋,且與元件引腳和PCB焊盤形成良好的電氣連接。

- 外觀檢查:PCB表面應清潔無異物,無劃痕、污漬等瑕疵。

- 功能測試:通過專業的測試設備對樣品進行功能測試,確保所有電路功能正常。

SMT加工樣品的驗收是確保電子產品質量的重要環節。通過嚴格控制驗收環境,遵循標準的抽樣與檢驗流程,使用適當的檢驗設備和工具,能夠有效保證樣品的質量。詳細的驗收標準涵蓋了元件極性、錫量控制、空焊與少焊、損件與錯位以及其他關鍵指標,確保產品在使用中的安全性和可靠性。優質的SMT加工樣品驗收不僅能夠提升產品的市場競爭力,也能為客戶提供可靠的電子產品。

獲取報價