導航

微信

頂部

發布時間:2024-07-10 閱讀: 來源:管理員

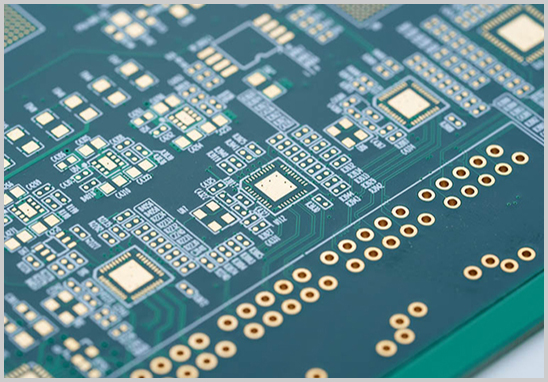

在PCB制造過程中,鉆孔是至關重要的一步。它不僅決定了元件的安裝位置,還影響著電路的電氣連接和信號傳輸質量。因此,對PCB線路板鉆孔進行嚴格的品質檢驗是確保產品質量不可或缺的一環。深圳宏力捷電子作為專業PCB制板廠家,可提供1-14層PCB打樣、阻抗板、HDI、厚銅、電金、樹脂塞孔等特殊工藝PCB板打樣批量生產業務。接下來,為大家介紹PCB板制作鉆孔品質檢驗標準及檢驗方法。

1. 孔徑精度

孔徑精度是衡量鉆孔尺寸是否符合設計要求的關鍵指標。一般而言,孔徑誤差需控制在±0.05mm以內。對于精密板,要求更嚴格,如±0.02mm。

2. 孔位精度

確保鉆孔位置與設計圖紙完全一致,誤差通常要求在±0.075mm以內。對于高密度互連(HDI)板,要求更高。

3. 孔壁粗糙度

孔壁應光滑無毛刺,以減少信號傳輸的損耗并提高焊接質量。表面粗糙度Ra值通常要求小于1.6μm。

4. 孔銅厚度

鍍銅層厚度直接影響孔的導電性和機械強度,需根據設計要求控制在指定范圍內,如25μm至50μm。

5. 孔內異物

檢查孔內是否有殘留的金屬屑、樹脂或其他污染物,確保孔道暢通無阻。

1. 視覺檢查

首先,通過顯微鏡或自動光學檢測(AOI)設備對PCB板進行初步的視覺檢查,確認孔位是否準確、孔壁是否光滑、有無明顯的破損或異物。

2. 孔徑測量

使用精密測微計或自動測量設備,選取代表性孔進行直徑測量,驗證孔徑是否符合設計規范。

3. X-ray檢測

對于多層板,采用X-ray檢測技術可以非破壞性地檢查孔內銅厚及層間對準情況,確保內部結構的完整性。

4. 電測試(ET)

通過專用的電測試設備,對PCB板進行通斷測試,驗證每個孔的電氣連接是否正常,及時發現開路或短路問題。

5. 截面分析

對于特定的品質控制需求,可能需要對樣品進行截面切割,通過顯微鏡觀察孔壁鍍層的均勻性和厚度,以及孔內結構的完整性。

6. 功能測試

在組裝完成后的PCB板上進行功能測試,確保所有電路功能正常運作,間接驗證鉆孔工藝的可靠性。

PCB線路板鉆孔品質的檢驗是一個涉及多個環節的綜合過程。從前期的設計要求到后期的全面檢測,每一步都至關重要。遵循嚴格的檢驗標準并采取科學的操作步驟,可以有效提升PCB板的整體質量和長期可靠性,為電子產品的高性能表現奠定堅實基礎。深圳宏力捷電子始終堅持高標準的品質檢驗,確保每一塊出廠的PCB板都符合客戶的需求和期望。

獲取報價